在石油煉化、煤化工及精細(xì)化工領(lǐng)域,加氫催化劑作為核心反應(yīng)介質(zhì),其壽命直接影響裝置運(yùn)行效率與經(jīng)濟(jì)效益。根據(jù)行業(yè)數(shù)據(jù),?鉑系加氫催化劑的典型設(shè)計(jì)壽命為3-5年?,但實(shí)際壽命受操作條件、原料質(zhì)量與維護(hù)策略等多重因素影響。本文將從催化劑類型、壽命影響因素及延長策略三方面,系統(tǒng)解析加氫催化劑的壽命管理邏輯。

一、加氫催化劑的壽命基準(zhǔn):類型與典型值

加氫催化劑的壽命因活性組分與反應(yīng)體系差異呈現(xiàn)顯著分化:

?1.貴金屬催化劑?:以鉑、鈀為代表的貴金屬催化劑,因活性高、抗中毒能力強(qiáng),壽命普遍較長。例如,鉑系加氫催化劑在溫和工況下可達(dá)5年設(shè)計(jì)壽命,部分優(yōu)化后的催化劑通過再生技術(shù)可延長至8-10年。

?2.非貴金屬催化劑?:鈷、鉬、鎳等非貴金屬催化劑成本較低,但活性與穩(wěn)定性較弱。鉬-鉻系催化劑壽命僅3-6個(gè)月,需頻繁更換;鈷鉬系催化劑在加氫脫硫反應(yīng)中壽命約2-4年,需通過硫化處理維持活性。

?3.特殊體系催化劑?:針對(duì)特定反應(yīng)設(shè)計(jì)的催化劑壽命差異更大。例如,催化裂化裝置中的催化劑因積炭嚴(yán)重,需每秒再生;而氧化反應(yīng)催化劑壽命可達(dá)10年以上,遠(yuǎn)超加氫體系。

二、影響加氫催化劑壽命的核心因素

催化劑壽命的衰減本質(zhì)是活性組分流失、結(jié)構(gòu)破壞或中毒失活的過程,其核心影響因素包括:

1.操作條件:溫度與壓力的“雙刃劍”

?-反應(yīng)溫度?:溫度過高會(huì)加速活性組分燒結(jié),導(dǎo)致比表面積下降。例如,當(dāng)反應(yīng)溫度超過設(shè)計(jì)值10-15℃時(shí),催化劑壽命可能縮短30%-50%。

?-系統(tǒng)壓力?:壓力不足會(huì)降低氫分壓,促進(jìn)結(jié)焦反應(yīng)。循環(huán)氫純度每下降1%,氫分壓降低約0.1MPa,催化劑積炭速率增加15%-20%。

?-空速與氫油比?:低空速與低氫油比會(huì)加劇積炭,縮短催化劑壽命。行業(yè)建議空速為1-3h?1,氫油比為300-500:1。

2.原料質(zhì)量:雜質(zhì)是“隱形殺手”

?-重金屬雜質(zhì)?:原料中的鐵、鎳、釩等金屬雜質(zhì)會(huì)沉積在催化劑表面,堵塞孔道并促進(jìn)結(jié)焦。例如,鐵離子含量超標(biāo)可使催化劑壽命縮短50%以上。

?-非金屬雜質(zhì)?:硫、氮、氧等雜質(zhì)會(huì)與活性組分反應(yīng),導(dǎo)致中毒失活。例如,硫化物在加氫脫硫反應(yīng)中雖為目標(biāo)產(chǎn)物,但過量未反應(yīng)的硫化物會(huì)占據(jù)活性位點(diǎn)。

?-干點(diǎn)與餾程?:原料干點(diǎn)過高(如柴油干點(diǎn)>370℃會(huì)帶入更多重質(zhì)組分,加重催化劑積炭負(fù)擔(dān)。

3.工藝穩(wěn)定性:波動(dòng)是“慢性毒藥”

?-溫度波動(dòng)?:反應(yīng)溫度頻繁波動(dòng)會(huì)導(dǎo)致催化劑熱應(yīng)力損傷,加速活性衰減。

?-壓力波動(dòng)?:系統(tǒng)壓力驟降會(huì)引發(fā)氫氣逸出,造成局部缺氫環(huán)境,促進(jìn)結(jié)焦。

?-流速不均?:催化劑床層流速分布不均會(huì)導(dǎo)致局部過熱或積炭,縮短整體壽命。

三、延長加氫催化劑壽命的三大策略

針對(duì)壽命衰減機(jī)制,廠家與用戶可通過以下策略延長催化劑壽命:

1.優(yōu)化催化劑設(shè)計(jì)與選型

?-活性組分負(fù)載量?:提高活性金屬負(fù)載量可增強(qiáng)抗中毒能力,但需平衡成本與活性。

?-載體選擇?:采用高比表面積載體可分散活性組分,減少燒結(jié);添加助劑可提升熱穩(wěn)定性。

?-孔結(jié)構(gòu)優(yōu)化?:設(shè)計(jì)大孔徑載體可減少重質(zhì)組分?jǐn)U散阻力,降低積炭風(fēng)險(xiǎn)。

2.嚴(yán)格原料預(yù)處理與過程控制

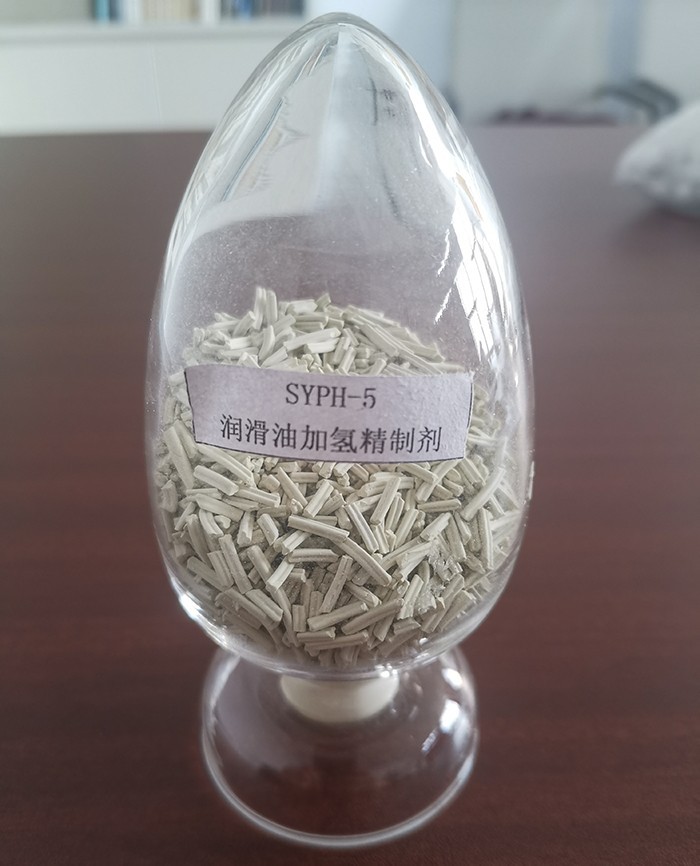

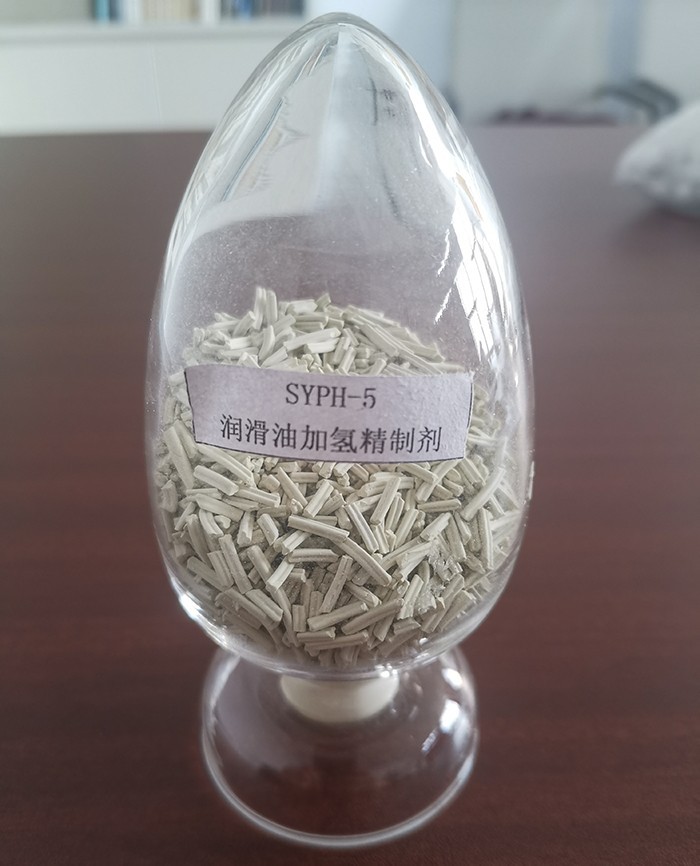

?-原料脫雜?:通過加氫精制、吸附分離等技術(shù)將鐵離子含量降至<5ppm,硫含量降至<10ppm。

?-工藝參數(shù)監(jiān)控?:安裝在線分析儀表(如氫純度分析儀、溫度傳感器),實(shí)時(shí)監(jiān)測關(guān)鍵參數(shù)并自動(dòng)調(diào)整。

?-流場優(yōu)化?:采用多段催化劑床層或?qū)Я靼逶O(shè)計(jì),確保流速均勻分布。

3.再生技術(shù)與循環(huán)利用

?-燒焦再生?:通過氧化燃燒去除催化劑表面積炭,恢復(fù)部分活性。例如,連續(xù)再生技術(shù)可使催化劑壽命延長2-3倍。

?-活性補(bǔ)充?:對(duì)部分失活催化劑進(jìn)行二次負(fù)載或浸漬處理,補(bǔ)充活性組分。

?-循環(huán)利用?:將廢催化劑中的貴金屬回收,降低更換成本。

加氫催化劑的壽命管理是技術(shù)、操作與經(jīng)濟(jì)的綜合博弈。通過科學(xué)選型、嚴(yán)格控質(zhì)與智能運(yùn)維,用戶可將催化劑壽命從設(shè)計(jì)值3-5年提升至8-10年,顯著降低全生命周期成本。未來,隨著納米催化技術(shù)、AI工藝優(yōu)化等創(chuàng)新的應(yīng)用,加氫催化劑的壽命與穩(wěn)定性將邁入新臺(tái)階,為化工行業(yè)綠色轉(zhuǎn)型提供核心支撐。

山東久碩環(huán)保科技有限公司

山東久碩環(huán)保科技有限公司 聯(lián)系人:郭經(jīng)理 電話:13864452877

聯(lián)系人:郭經(jīng)理 電話:13864452877 傳真:0533-6869668

傳真:0533-6869668 郵箱:jiushuogongmao@163.com

郵箱:jiushuogongmao@163.com 地址:山東省淄博市周村區(qū)西南路5號(hào)

地址:山東省淄博市周村區(qū)西南路5號(hào)

魯ICP備18056874號(hào)-3

魯ICP備18056874號(hào)-3